Neues Logistikkonzept für Group Schumacher

Effizient & zukunftssicher

Group Schumacher, ein führendes Unternehmen für Komponenten und Verschleißteile von Erntemaschinen, hat seine Logistik am Standort Eichelhardt im Kreis Altenkirchen für die Zukunft aufgestellt. Ein in 2023 aufgelegtes Investitionspaket zum Ausbau der Produktion und zur Modernisierung der Infrastruktur bildete die Basis für den Neubau eines Logistikzentrums.

Kolja Müller-Delin, Produktions- & Logistikleiter bei Group Schumacher und zuständiger Projektleiter macht klar: „Der Bau der neuen Logistikhalle war für mich eine echte Herzensangelegenheit. Es ist ein Schlüsselfaktor unseres Wachstumskonzeptes! Denn Effizienz- und Produktionssteigerung sind ohne ein starkes Logistikkonzept kaum möglich.“

Die neue Halle bringt viele Vorteile mit sich: Lagerflächen bei externen Dienstleistern konnten aufgelöst und dadurch Kosten gespart werden. Rund 450 Artikel finden zukünftig in der Halle Platz und gehen von hier an Endkunden, Handelspartner und internationale Firmenstandorte raus. Im Vergleich zum bisherigen System wurde die Lagerstruktur von einer chaotischen auf eine systemgesteuerte Lagerung umgestellt. „Das neue Logistikkonzept samt Regal- und Fahrzeugtechnik macht den Unterschied und bedeutet für uns effizientere Prozesse und eine optimale Lagerraumnutzung“, so Kolja Müller-Delin.

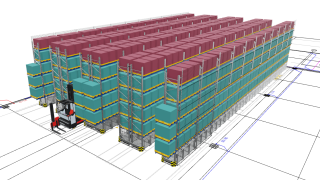

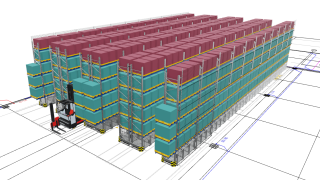

Mittels 3D-Simulationen können Regalsysteme im Vorfeld realitätsnah visualisiert werden.

Mittels 3D-Simulationen können Regalsysteme im Vorfeld realitätsnah visualisiert werden.

Richter Fördertechnik als Anbieter von Intralogistiklösungen erhielt den Zuschlag für einen Teilbereich des neuen Lagers. Das Projektteam, bestehend aus Thomas Brühl, dem zuständigen Gebietsverkaufsleiter, Stefan Naumann, unserem Lager- und Systemberater und Angelina Böhm, verantwortliche Projektmanagerin, ging an die Arbeit. „Der Vorteil für unseren Kunden: von der Regalplanung bis zur Montage, über die notwendige Bodeneinrichtung im Vorfeld hin zur Bereitstellung des Lagergerätes – er bekommt alles aus einer Hand und hat einen Ansprechpartner“, erklärt Thomas Brühl.

Optimale Raumnutzung dank Schmalgangkonzept

Nach der Analyse und Lagerplanung mittels 3D-Simulation stand das Hallenkonzept: Die optimale Lagerraumausnutzung brachte ein 35 Meter langes und 6,5 Meter hohes Schmalgang-Palettenregal mit einer Arbeitsgangbreite von 1,80 Meter. Das ergab zwei Einzel- und drei Doppelregalzeilen mit insgesamt 1.584 Stellplätzen.

Dazu passend wurde ein Linde K-Gerät vorgesehen, ein speziell für den Einsatz im Schmalgang konstruiertes Fahrzeug. Das induktiv geführte K-Gerät ist durch eine Schnittstelle mit dem Warehouse Management System (WMS) der Group Schumacher verbunden und navigiert durch den im Boden verlegten Leitdraht halbautomatisch durch das Lager. Der Bediener wählt lediglich den gewünschten Regalgang aus, während das Fahrzeug automatisch die optimale Route zum Ziel berechnet. Die Steuerung erfolgt sowohl in horizontaler als auch in vertikaler Richtung, und der Fahrer muss nur noch das Fahrpedal betätigen. Seine aktuelle Position im Lager erhält das Fahrzeug durch RFID-Transponder, die zeitgleich mit dem Leitdraht im Hallenboden verbohrt wurden. So ist eine präzise 3D-Navigation im Lager möglich, manuelle Eingriffe werden reduziert und Fehler minimiert. Das Ergebnis: mehr Paletten werden in kürzerer Zeit bewegt!

26m Kragarmregal mit Traversen in den Unternehmensfarben

26m Kragarmregal mit Traversen in den Unternehmensfarben

Logisch: große Erntemaschinen benötigen großes Zubehör. Die oftmals langen Artikel, wie Schnittsysteme für Mähdrescher, finden in einem Palettenregal keinen Platz. Bei Group Schumacher werden die Langgut-Artikel künftig gesondert in einem 26 Meter langen Kragarmregal auf vier Ebenen gelagert. Das Regal ist seitlich am Schmalgangregal platziert und kann problemlos mit dem vorhandenen Seitenstapler angefahren werden.

Ein besonderes Detail: Auf Wunsch des Kunden wurden sowohl die Traversen der Palettenregale als auch die Kragarmregale in der eigenen Unternehmensfarbe, einem Blauton, geordert. Dadurch ist das neue Lager nicht nur funktional, sondern auch optisch an das Unternehmensbild angepasst.

Kolja Müller-Delin, Produktions- & Logistikleiter Group Schumacher

Kolja Müller-Delin, Produktions- & Logistikleiter Group Schumacher

DAS NEUE LAGERKONZEPT SAMT MODERNSTER GERÄTETECHNIK HAT DIE EFFIZIENZ GESTEIGERT UND MACHT DIE UMSTELLUNG AUF EINE SPÄTERE VOLLAUTOMATISIERUNG

MÖGLICH.

Projektziel: Industrie-4.0-Readiness

Die straffen Zeitvorgaben konnte Richter Fördertechnik einhalten: Von der Beauftragung im Juli 2024 bis zur Inbetriebnahme des K-Geräts im Januar 2025 vergingen nur wenige Monate. Bereits Ende März 2025 ist das neue Lager in den Regelbetrieb übergegangen.

„Mit der neuen Logistikhalle haben wir in eine digitale Zukunft investiert, das gehört zum Wachstumskonzept der Group Schumacher. Eine optimierte Lagerlogistik und Industrie-4.0-Readiness war das Ziel. Das haben wir erreicht und können unsere Wettbewerbsfähigkeit als Global Player in der Landtechnik damit weiter ausbauen“, resümiert Kolja Müller-Delin und fügt zur Zusammenarbeit hinzu: „Richter Fördertechnik hat mit Kompetenz überzeugt und das gesamte Projektteam hat hervorragende Arbeit geleistet. Vor allem die Einhaltung der engen Timingvorgabe war uns wichtig und wurde auf den Punkt eingehalten.“

Das Unternehmen

Das mittelständische und inhabergeführte Familienunternehmen aus Eichelhardt ist ein Global Player in der Landtechnik. Insgesamt 600 Mitarbeiter sorgen an sieben Standorten auf vier Kontinenten dafür, dass innovative Komponenten und Verschleißteile für Erntemaschinen weltweit millionenfach im Einsatz sind.

GROUP SCHUMACHER